1. pracovní princip Šroubový dopravník

Základní struktura:

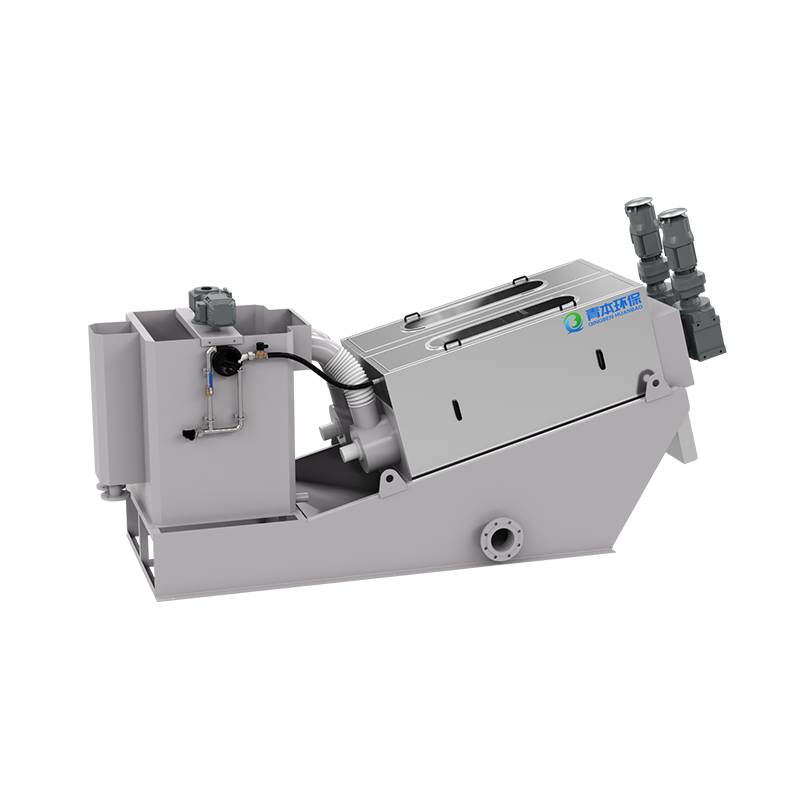

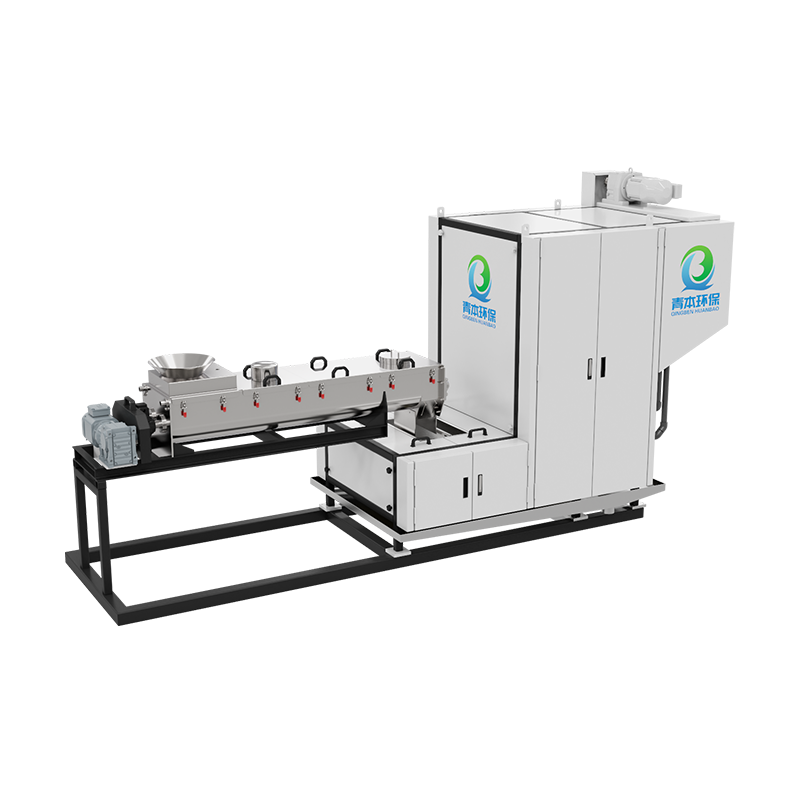

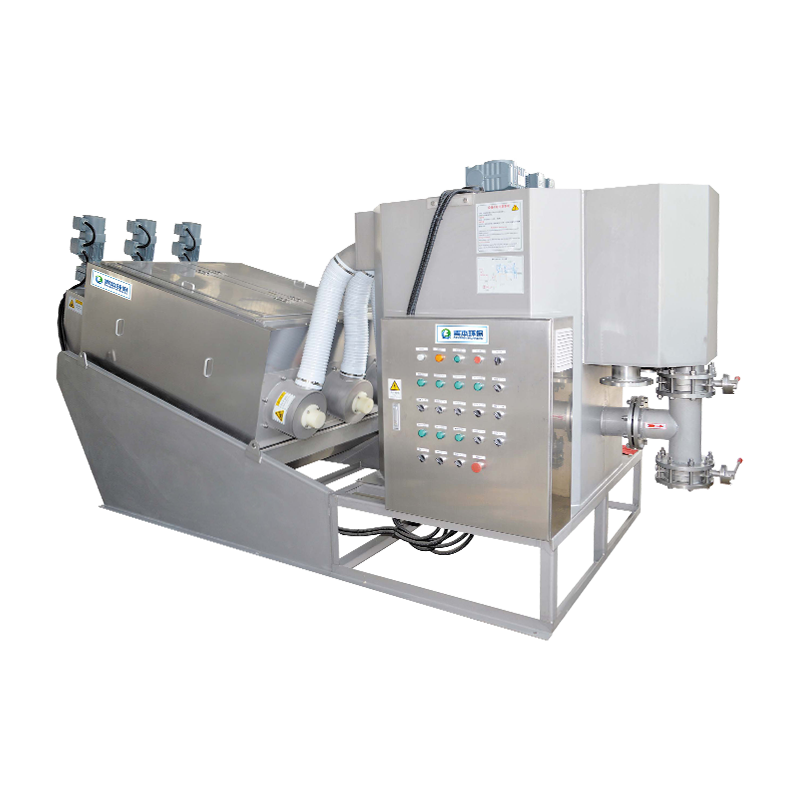

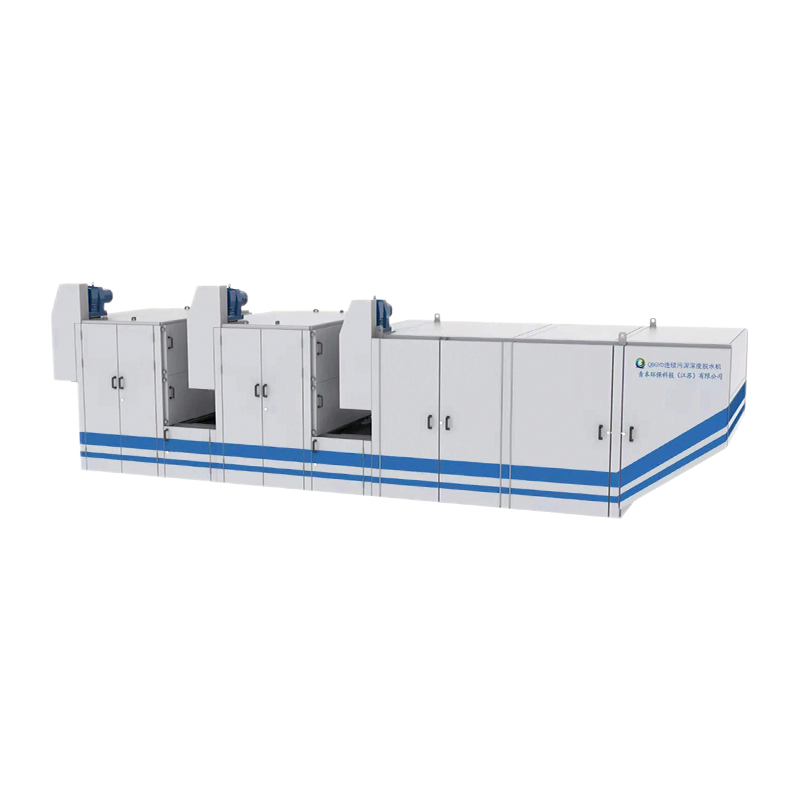

Dehydratovaný kal je nainstalován v dehydratačním vybavení kalu a poté se přenesen do místa nakládky; Šroubový dopravník bez hřídele je obvykle vyroben v uzavřenou strukturu pro přepravu, která hraje roli sběru a zlepšování životního prostředí a je vhodné pro následné ošetření. Šroubový dopravník je složen hlavně z hnacího zařízení (motorového redukce), šroubového hřídele (spirálové čepele), přenosového žlabu (typu U nebo trubku), vstupního a výstupem atd. Jeho jádrová součást, spirálová čepel, řídí materiál k axiálně rotaci.

Princip předávání:

Gravity Slip: Materiál sklouzne podél těla koryta pod tlakem spirálové čepele spoléháním na vlastní gravitaci.

Pomoc odstředivé síly: Při otáčení vysokou rychlostí lze některé lehké materiály (jako je prášek) zavěsit a transportovat pomocí odstředivé síly.

Klasifikace formy pohybu:

| Typ | Funkce | Použitelné scénáře |

| Horizontální přenosy | Materiál je přepravován vodorovně, s jednoduchou strukturou | Jídlo, cement, chemické suroviny |

| Nakloněný přenos | Úhel sklonu ≤ 20 °, je třeba zvýšit motorový výkon | Těžba, konstrukční agregátní zvedání |

| Vertikální přenos | Použití speciálních spirálových lopatek k dosažení zvedání 90 ° | Krmivo, pelety biomasy |

2.. Základní výhody šroubového dopravníku

- Efektivní a nepřetržité přenos

Spuštění kapacity může dosáhnout 5-500 m³/h a rychlost je nastavitelná (obvykle 10-60 ot/min), aby vyhovovala potřebám různých pracovních podmínek.

Uzavřený design snižuje rozlití prachu a splňuje požadavky na ochranu životního prostředí (jako jsou GB 16297-1996 Emisingové standardy ovzduší).

- Přizpůsobit se složitým materiálům

Prášek (jako je mouka, cement)

Částice (jako jsou zrna, plastové částice)

K zabránění ucpávání je nutný viskózní materiály (jako je kaly, asfalt) - Spirálový design bez hřídele.

- Nízké náklady na údržbu

Nejsou nutné žádné složité přenosové díly, nízká míra selhání, pouze pravidelné mazání ložisek a kontrola opotřebení čepele.

Blady odolné vůči opotřebení (jako je manganový ocel nebo polymerní povlak) mohou prodloužit životnost na 5-8 let.

3. příprava před provozem

Komplexní kontrola vybavení

Zkontrolujte, zda jsou spojovací šrouby každé komponenty těsné, zejména šrouby mezi spirálovou trubicí a spojovacím hřídelem. Pokud jsou volné, okamžitě je utáhněte.

Potvrďte, že hladina oleje a kvalita oleje mazacích bodů, jako jsou reduktory a ložiska, splňují požadavky (jako je mazací olej HQ-10 pro redukce a mazivo na bázi lithia pro ložiskové krabice).

Vyčistěte zbytky ve slotu stroje, zejména velké nečistoty (jako jsou hlavy lana a brčka) na mezilehlé ložisko, abyste se vyhnuli zablokování.

Ověření elektrického systému

Zkontrolujte, zda je napájecí napětí stabilní a odchylka od jmenovitého napětí zařízení nepřesahuje ± 5%.

Vyzkoušejte, zda je uzemňovací linka neporušená, aby se zabránilo únikům.

Nepřipření zkušebního běhu

Před spuštěním se ujistěte, že v pouzdru není žádný materiál, spusťte jej 2-3 minuty bez zatížení a pozorujte, zda je řízení správné a zda existuje nějaký neobvyklý zvuk nebo vibrace.